引言

汽车后视镜罩作为车身外部重要的功能性与装饰性塑件,对其尺寸精度、表面质量、力学性能和装配可靠性有着严格要求。采用塑料注射成型技术生产该部件,具有效率高、成本低、一致性好等显著优势,而模具设计的合理性是确保成型质量与生产效率的核心。本文围绕一款汽车后视镜罩的注塑模设计展开,旨在探讨其结构设计要点,并提供包含7张CAD工程图及设计说明书的完整设计方案。

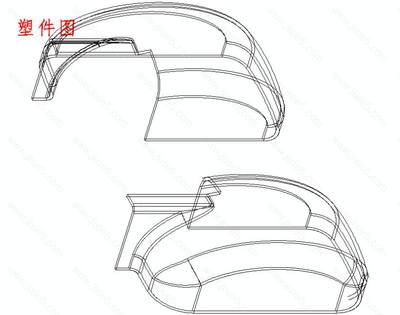

一、塑件分析与材料选择

- 塑件结构分析:该后视镜罩为薄壁壳体零件,外形曲面复杂,需与后视镜底座精密配合。其内侧设有多个卡扣和螺钉柱等装配结构,对模具的抽芯、顶出机构设计提出了挑战。塑件外表面为A级外观面,要求无熔接痕、缩痕、飞边等缺陷。

- 材料选择:考虑到汽车外饰件需具备良好的耐候性、抗冲击性、尺寸稳定性及可喷涂性,通常选用改性聚丙烯(PP+TD20或PP+EPDM)或丙烯腈-丁二烯-苯乙烯共聚物(ABS)等工程塑料。本设计选定为耐候增强PP材料,其流动性、收缩率等工艺参数是模具设计的重要依据。

二、模具总体结构设计

模具采用一模一腔布局,以确保塑件精度与充填平衡。整体为三板模结构(亦称细水口模),便于点浇口进胶,从而自动切断浇口并获得更佳的外观质量。主要结构包括:

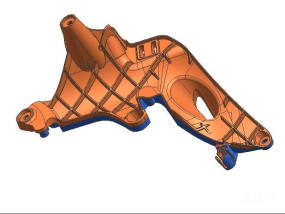

- 成型系统:包括前模(定模)仁、后模(动模)仁以及成型塑件内侧卡扣的多个小型滑块(侧向抽芯机构)。型腔型芯依据塑件3D数据拆分,并设计了足够的脱模斜度。

- 浇注系统:采用点浇口进胶,设置在塑件内表面非外观区域。流道设计为平衡式,确保熔体同时均匀充满型腔。

- 冷却系统:为有效控制模具温度、缩短成型周期、减少变形,在型芯和型腔内部设计了多条独立的循环水路,遵循“快、慢、快”的布局原则。

- 顶出系统:由于塑件结构复杂,采用“顶针+司筒(套管顶针)+斜顶”的组合顶出方式。顶针顶出主体,司筒对应顶出深腔中的螺钉柱,斜顶则在顶出的同时完成内侧倒扣的脱模。

- 侧向抽芯系统:针对塑件侧壁的倒扣特征,设计了液压或斜导柱驱动的滑块机构,确保开模时能顺利抽离。

三、关键零部件设计与CAD图构成

完整的模具设计通过一套7张CAD工程图进行表达,通常包括:

- 模具装配图:展示模具的整体结构、各子系统间的相互关系、主要外形尺寸及技术要求。

- 型腔(前模)零件图:详细标注成型塑件外表面的凹模尺寸、公差、表面粗糙度及冷却水道位置。

- 型芯(后模)零件图:详细标注成型塑件内表面的凸模尺寸与结构。

- 滑块零件图:表达侧向抽芯机构的详细结构。

- 斜顶零件图:表达内倒扣脱模机构的详细结构。

- 顶针布置图:标明所有顶出元件的位置与规格。

- 冷却系统回路图:单独展示动、定模两侧水路的连接与走向。

这些图纸共同构成了模具加工与装配的精确指南。

四、设计说明书要点

配套的设计说明书是对CAD图纸的文本化阐释与设计计算过程的记录,主要内容涵盖:

- 设计任务与产品分析:明确塑件要求。

- 注塑机选型与参数校核:根据塑件体积、重量、投影面积等选择合适吨位的注塑机,并校核其注射量、锁模力、开模行程、模具安装尺寸等。

- 分型面设计:选择在塑件最大轮廓处且利于排气和加工的位置。

- 成型零件工作尺寸计算:根据塑料收缩率,精确计算型腔、型芯的径向与深度尺寸。

- 模具刚度与强度校核:对模仁、垫板等在注射压力下的变形量进行简要计算,确保安全。

- 脱模力与抽芯力计算:为顶出机构和侧抽芯机构的设计提供理论依据。

- 模具工作过程简述:描述开模、顶出、合模等各阶段模具机构的动作顺序。

结论

本次汽车后视镜罩的注塑模设计,综合运用了三板模、侧抽芯、斜顶、多点均衡冷却等结构,有效解决了该复杂薄壁塑件在成型中面临的外观要求高、脱模困难、易变形等问题。通过7张详尽的CAD工程图与系统的设计说明书,形成了一套完整、可行、标准化的模具设计方案,为实际模具制造、试模与生产提供了可靠的技术蓝图。该设计体现了现代注射模具高效、精密、自动化的特点,对同类汽车塑件的模具开发具有参考价值。